Ziel des Forschungsthemas ist es, den dynamischen Einfluss eines Escort-Vorgangs auf die Schlepperkräfte schon in der Entwurfsphase vorhersagen zu können und diesen sowohl numerisch als auch versuchstechnisch zu bestimmen. Weiterlesen „Escort-Schlepper

„

Autor: pa

Escort-Schlepper

Mini-Cupper-Race 2018

Am 17. Mai fand das traditionelle Mini-Cupper-Race der Lürssen-Gruppe statt. Nachdem das Rennen im letzten Jahr den widrigen Wetterbedingungen auf der Kieler Förde zum Opfer gefallen war, trafen sich diesmal 22 Yachten in Rendsburg zur 11. Austragung des Cups.

Nach einer Kurzerklärung der Wegerechts- und Wettfahrtregeln für die weniger kundigen Steuerleute ging es an den Start. Bei bestem Wetter und 3 Windstärken konnten 7 Wettfahrten absolviert werden, wobei sich die Yacht der Lürssen-Kröger-Werft mit Steuermann Dietrich Kirchner klar gegen die Konkurrenz durchsetzte. Die SVA errang mit dem Geschäftsführer Dr. Christian Masilge am Steuerknüppel der Fernsteuerung den 2. Platz in der Gesamtwertung, Dritter wurde Jan Schoepe / Oldenburger Yacht Interior GmbH & Co. KG.

Das Race wird seit 2007 von der Lürssen –Gruppe mit den 1,30 m langen und 8 kg schweren Modellen der Mini-Cupper-Klasse ausgerichtet. Teilnahmeberechtigt bei diesem Einladungsturnier sind Geschäftspartner, Kunden und Zulieferer der Lürssen – Gruppe. Die Modellboote sind alle identisch, so dass faire Wettbewerbsbedingungen gegeben sind.

Kiellegung des Forschungsschiffes ATAIR

Am 20.12.2017 wurde das vom Bundesamt für Seeschifffahrt und Hydrographie bei der Fassmer Werft beauftragte Forschungsschiff ATAIR auf Kiel gelegt. Zuvor fanden umfangreiche Modellversuche, sowohl im glatten Wasser als auch im Seegang, in der SVA Potsdam statt.

Das Schiff hat eine Länge von 75 m, eine Breite von rund 17 m und einen Tiefgang von 5 m. Hervorzuheben ist dass es das erste seegehende LNG-betriebene Schiff des Bundes ist. Der Propeller hat die Forderungen des Klassifikationszeichens „Silent-R“ des DNV GL zu erfüllen und wurde von der SVA Potsdam entworfen. Kavitationsversuche und Druckimpulsmessungen belegten, dass der Propeller die Forderungen erfüllen wird.

Die neue ATAIR wird das mittlerweile 30 Jahre alte Vorgängerschiff ersetzen und soll 2020 in Dienst gestellt werden.

Erfolgreiche Bestätigung des QM-Systems der SVA Potsdam

Die Leistungen und die Qualität unseres Unternehmens beeinflussen auch die erfolgreiche Geschäftstätigkeit unserer Kunden. Seit 1995 arbeitet die Schiffbau-Versuchsanstalt Potsdam GmbH nach einem nach ISO DIN EN 9001 zertifizierten Qualitätsmanagement-System.

Auch in diesem Jahr wurde von der DNV GL Business Assurance Zertifizierung & Umweltgutachter GmbH bescheinigt, dass die SVA bei der Forschung, Entwicklung und Dienstleistung im Bereich der Hydrodynamik das QMS erfolgreich anwendet. Das Zertifikat kann hier eingesehen werden.

Im Unternehmen integriert ist ein nach DIN EN ISO/IEC 17025 akkreditiertes Prüflaboratorium (DAkkS-Akkreditierungsurkunde Nr. D-PL-15182-01-00). Der Geltungsbereich der Akkreditierung erstreckt sich auf die Messung an bewegten und unbewegten Objekten im Wasser, der Messung von Kräften, Momenten und Drehzahlen an rotierenden Objekten im Wasser sowie an fixen Objekten infolge von Umströmung. Im November 2017 wurde die Kompetenz des Prüflabors für diese Messaufgaben durch die Deutsche Akkreditierungsstelle erneut bei einem Überwachungsaudit bestätigt.

Update ==> 112. STG-Hauptversammlung in Potsdam

Die diesjährige 112. Hauptversammlung der Schiffbautechnischen Gesellschaft e.V. (STG) fand vom 22. bis 24. November 2017 in Potsdam statt. Eingeleitet wurde sie mit der Georg Weinblum Gedächtnisvorlesung in der Schiffbau-Versuchsanstalt Potsdam GmbH (SVA). Der Vortrag „Development of CFD Methods for Industrial Ship Flow Applications” wurde von Prof. Takanori Hino (Yokohama National University) gehalten.

Innerhalb des Rahmenprogramms zur Hauptversammlung STG wurde eine Besichtigung der SVA angeboten, die auf reges Interesse stieß. Gezeigt wurden ausgewählte Bereiche der SVA, wie die Schiffs- und Propellermodellfertigung sowie die Modellausrüstung, die Schlepprinne, der Kavitationstunnel und der Reibungsmessstand.

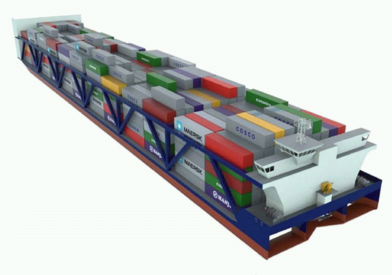

Freilandversuche zur Beurteilung des Manövrierverhaltens eines „Inland Waterways Container Ship“

Im Rahmen eines Industrieprojektes für die American Patriot Holdings LLC (APH) wurden für ein neues Konzept eines Binnencontainerschiffs, welches von der Firma NaviForm Consulting & Research entwickelt wurde, neben Widerstands- und Propulsionsversuchen u. a. Freilandversuche zur Beurteilung des Manövrierverhaltens durchgeführt.

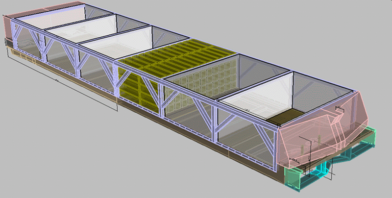

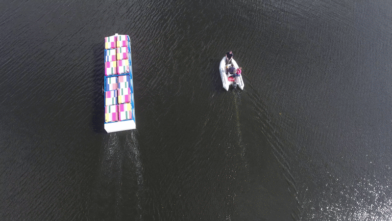

Die Manövrierversuche erfolgten in einer von drei Seiten geschützten Bucht der Berliner Havelgewässer im Stadtbezirk Spandau. Das Modell mit etwa 9 m Länge im Maßstab 20 wurde in der SVA nach Vorgabe des Auftraggebers mit grob modellierten Aufbauten und stilisierten Containerladungen ausgerüstet. Das Schiff wurde mit 4 VSPs ausgestattet, wovon 2 VSPs für den Vortrieb und 2 kleinere im Bug hauptsächlich zum Manövrieren Verwendet wurden. Die Antriebe für das Modell wurden von der Firma Voith Turbo GmbH & Co. KG zur Verfügung gestellt. Während der Manövrierversuche erfolgten Tests zur Fahrt auf geradem Kurs, Drehen auf dem Teller, Drehkreisfahrt und Tests zum seitlichen Traversieren.

Die Manövrierversuche erfolgten für einen Tiefgang. Die zuvor in der Schlepprinne ermittelte günstigste Schubverteilung der 4 Antriebe wurde für die Versuche im Freiland verwendet. Für Fahrtgeschwindigkeiten von 8 kn und 12 kn wurden Geradeausfahrt und Fahrt im Drehkreis demonstriert.

Die Modellversuche wurden durch Videoaufnahmen dokumentiert. Zu diesem Zweck wurde neben einer stationären Kamera eine Drohne eingesetzt, mit der aus verschiedenen Perspektiven das Fahrtverhalten des Schiffes aufgezeichnet werden konnte.

Im Ergebnis der Manövrierversuche konnte gezeigt werden, dass mit der optimierten Konfiguration der Schubverteilung der 4 VSP-Antriebe die 12 kn Geschwindigkeit bei Fahrt voraus ohne Probleme erreicht wird. Bei 8 kn Fahrtgeschwindigkeit und 10° Schubrichtung der VSPs wird ein Drehkreisdurchmesser von weniger als 7 Schiffslängen erreicht. Bei 12 kn erstreckt sich der Drehkreis auf etwa 7 Schiffslängen.

Dank eines speziell entwickelten Flügelsystems am Bug des Schiffes konnte eine nur geringe Wellenbildung selbst bei einer Fahrtgeschwindigkeit von 12 kn beobachtet werden.

Insgesamt konnte für den Entwurf eines Inland Waterways Container Ship ein sehr gutes Manövrierverhalten nachgewiesen werden.

Autor: Dr.-Ing. Matthias Fröhlich, Schiffbau-Versuchsanstalt Potsdam GmbH