Es ist bekannt, dass der Reibungswiderstand eines Schiffes einen wesentlichen Teil seines Gesamtwiderstandes ausmacht (etwa 25 bis zu 75%). Dies wird vor allem durch die Oberflächenstruktur der Außenhaut beeinflusst, die beispielsweise von der Beschichtung oder vom Verschmutzungsgrad abhängt. In Bezug auf Treibstoffeinsparung kann es daher sinnvoll sein, den Reibungswiderstand durch Auftragen von Spezialbeschichtungen oder Oberflächentexturen zu minimieren. Die Anforderungen an diese Beschichtungen sind geringe Reibung und Antifouling-Eigenschaften sowie Beständigkeit auch nach langen Betriebszeiten oder mechanischer Einwirkung wie durch Eis, Schlepper oder Fender. Mit Hilfe des Reibungsmessstands der SVAtech können die Reibungseigenschaften dieser Beschichtungen gemessen werden. Langzeitversuche geben Antworten darauf, wie Bewuchs und Störstellen die Reibungscharakteristik der Beschichtung beeinflussen.Der Reibungswiderstand einer einseitig benetzten, flachen Platte ist aus semi-empirischen Untersuchungen bekannt. Es gibt verschiedene Formeln für laminare und turbulente Strömung, z.B. nach Blasius, Prandtl, Schönherr, Schlichting/Gersten, etc. In der Formel von Schlichting/Gersten findet sogar die Rauigkeit der Oberfläche Berücksichtigung. Wenn es sich jedoch um komplexe Oberflächenstrukturen handelt, reicht eine bloße Rauhigkeitsbetrachtung nicht aus.

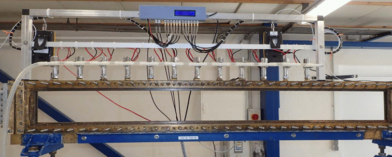

In diesem Fall finden Messungen wie mit dem Reibungsmessstand der SVAtech nach wie vor Anwendung, um auf einfache Weise zuverlässige Ergebnisse zu erhalten. Der Reibungsmessstand ist vereinfacht gesprochen ein kleiner Umlauftank, in dem Platten mit der zu untersuchenden Beschichtung installiert werden können. Dabei bilden zwei dieser Platten einen schmalen rechteckigen Kanal, für den die Wandschubspannung im Inneren aus dem Druckverlust zwischen mehreren Beobachtungspunkten abgeleitet werden kann. Im Reibungsmessstand der SVAtech wird die Messung des Druckabfalls an 12 äquidistanten Positionen über der Länge der Testplatten durchgeführt. Anschließend wird der Reibungskoeffizient durch Dividieren der Wandschubspannung mit dem dynamischen Druck abgeleitet.

Der Reibungsmessstand wurde 1992 in der Versuchsanstalt für Wasserbau und Schiffbau in Berlin entwickelt und war für längere Zeit im Besitz der Technischen Universität Berlin, bis er 2004 von der SVA gekauft wurde. Um die hohen Genauigkeitsanforderungen der Kunden zu erfüllen, waren diverse Umbaumaßnahmen notwendig. Die Messstrecke wurde auf 12 Drucksensoren und ein Entlüftungssystem erweitert, um sicherzustellen, dass keine Luftblasen im Umlauf sind. Ein magnetisch-induktiver Durchflussmesser hilft bei der Bestimmung der Wassergeschwindigkeit in der Messstrecke. Es kann zwischen zwei verschiedenen Durchflussmessern gewählt werden (je nach Wassergeschwindigkeit). Weiterhin wurden 2 Temperatursensoren installiert, um die Wassereigenschaften wie Dichte und Viskosität zu bestimmen. Ein Mikroprozessor sorgt für eine automatische Motorsteuerung der Pumpe und führt die Berechnung des Druckgradienten und des Reibungskoeffizienten durch. Die Daten werden auf einen Messrechner übertragen, an dem die abschließende Auswertung erfolgt.

Der Testablauf wurde derart automatisiert, dass der gesamte Geschwindigkeitsbereich von 1 m/s bis 18 m/s (bzw. log (Re) = 5,4 bis 6,7) in 26 Schritten dreimal hintereinander gemessen wird. Für jeden Schritt gibt es eine Wartezeit von 60 s zur Stabilisierung der Strömung und schließlich eine Messzeit von 15 s. Am Ende wird die Mittelwertkurve der drei Durchgänge berechnet.

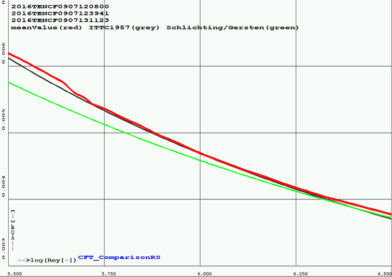

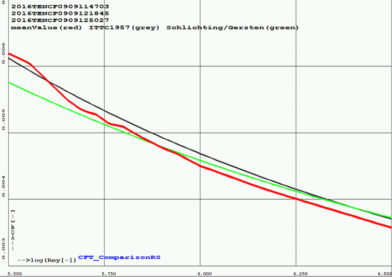

Die übliche Darstellung der Reibungsbeiwerte erfolgt über der Reynoldszahl. Die Herausforderung dabei ist, die Kanalströmung mit einer Strömung um einen Körper vergleichbar zu machen, wie es für Schiffsanwendungen erforderlich ist. Die Lösung besteht darin, die Referenzlänge für die Berechnung der Reynoldszahl experimentell zu bestimmen, indem eine vergleichbare Strömung um einen Körper erzielt wird. Mit der resultierenden Referenzlänge (die annähernd dem Kanalumfang entspricht) wird für technisch glatte Platten eine gute Übereinstimmung mit der Reibungskennlinie der ITTC’57 erreicht.

Für Strukturen kann eine Darstellung über s+ anstelle der Reynoldszahl sinnvoller sein. Der s+-Wert ist die dimensionslose charakteristische Länge für ein Strukturelement, z.B. für Riblet-Strukturen ist es der Abstand zwischen zwei Riblets.

In der Vergangenheit wurden verschiedene Messungen durchgeführt. Beispielsweise wurden mit dem früher erhältlichen Antifouling-Spray „Biotard“ gute Ergebnisse erzielt. Über einen großen Reynoldszahlbereich ist der Reibungskoeffizient etwas niedriger als der der glatten Platte. Eine deutlichere Wirkung ergibt sich für Riblets, mit denen in einem definierten s+-Bereich eine signifikante Reduktion der Reibung erreicht wird. Während der Untersuchungen mit Riblet-Strukturen kam die Idee zum Test von „einfachen“ Riblets auf, die von Hand mit Sandpapier und einem Bandschleifer hergestellt wurden. Die daraus resultierende Struktur ähnelt der perfekten Riblet-Struktur. Die maximale Reibungsreduktion ist zwar nicht so groß wie für die perfekten Riblets, aber der Reynoldszahlbereich, für den die Reibung niedriger ist als die einer glatten Platte, ist größer.

Jedoch darf nicht vergessen werden, dass nicht nur die „frische“ Beschichtung untersucht werden muss. Es ist wichtig, Langzeittests mit mehreren Monaten Betriebsdauer durchzuführen. Die SVAtech simuliert dies in Zusammenarbeit mit dem Labor LimnoMar, wobei die Testplatten für einen bestimmten Zeitraum in der Nordsee verweilen. Nach dieser Zeit werden die Platten im Reibungsmessstand erneut getestet.

Zusammenfassend liefert der Reibungsmessstand die Reibungskennlinien für unterschiedlichste Beschichtungen und Texturen auf einfache und kostengünstige Weise. Die reale Oberfläche und nicht nur ein Modell davon kann über einen großen Reynoldszahlbereich getestet werden. Eine schnelle Antwort auf die Frage der Widerstandsreduzierung und damit der Kraftstoffeinsparungen kann gegeben werden. Die Messungen finden neben dem Schiffbau auch Anwendung in der Luft- und Raumfahrtindustrie sowie Automobilindustrie.

Autor: M. Sc. Rhena Klose, Schiffbau-Versuchsanstalt Potsdam GmbH

Der vollständige Text ist enthalten in:

R. Klose, R. Schulze: Friction Measurements of Different Coatings in a Friction Tunnel, Proceedings 2nd Hull Performance & Insight Conference, 2017